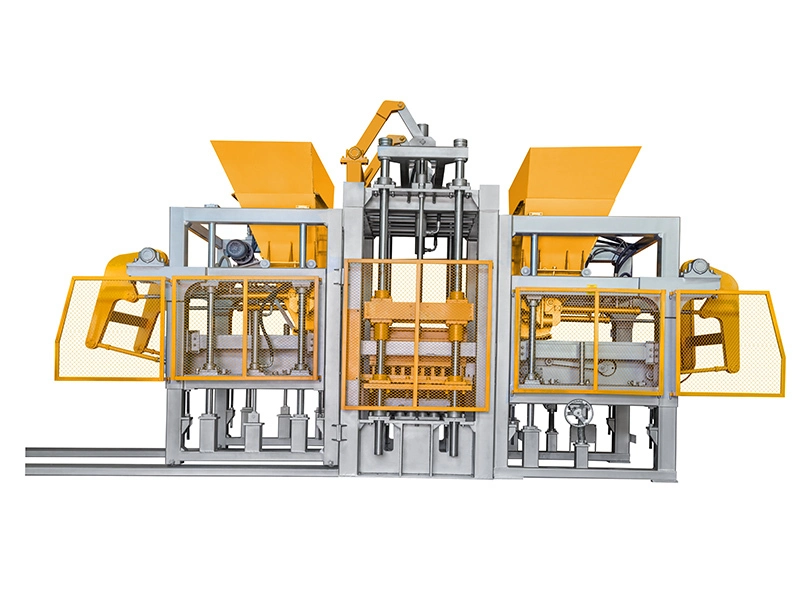

Fabricante profesional de máquinas para fabricar bloques personalizados: Yixin Machinery.

Mantenimiento diario de máquinas bloqueras: 5 pasos para prolongar la vida útil del equipo

Resumen: Como equipo fundamental en la producción moderna de materiales de construcción, el estado operativo de las máquinas bloqueras afecta directamente la calidad del producto, los costos de producción y los beneficios económicos de la empresa. Este artículo busca explorar cómo las estrategias de mantenimiento diario sistemáticas y estandarizadas pueden prolongar eficazmente la vida útil de las máquinas bloqueras. Basándose en la teoría de la gestión de equipos y la práctica de la ingeniería, el artículo se centra en proponer y analizar cinco pasos clave de mantenimiento: «Limpieza e inspección, Mantenimiento de la lubricación, Apriete y ajuste, Monitoreo del sistema, y Registro y gestión». Mediante el análisis de la implementación específica y la base teórica de estos cinco pasos, el artículo demuestra su papel crucial en la prevención de fallas de los equipos, la reducción del desgaste y la mejora de la eficiencia general. Proporciona una solución práctica y eficaz para que las empresas logren la reducción de costos, la mejora de la eficiencia y el desarrollo sostenible.

Palabras clave: Máquina bloquera; Mantenimiento diario; Vida útil del equipo; Mantenimiento preventivo; Cinco pasos

1. Introducción

Con el rápido desarrollo de la industrialización de la construcción en China, los productos de bloques se utilizan ampliamente debido a su respeto al medio ambiente y eficiencia energética. La máquina bloquera, como equipo clave en la línea de producción, genera altos costos de adquisición y mantenimiento. En la producción real, muchas empresas tienden a priorizar el uso sobre el mantenimiento, lo que provoca largos periodos de mal estado de los equipos. Esto genera frecuentes paradas no planificadas, con una vida útil muy inferior a la prevista, lo que limita gravemente la eficiencia y la rentabilidad de la producción.

La reducción de la vida útil de los equipos se debe principalmente al desgaste gradual, la corrosión, el aflojamiento y el envejecimiento, procesos que pueden intervenirse activamente y retrasarse mediante un mantenimiento diario científico. El modelo tradicional de mantenimiento reactivo, basado en la "reparación inmediata", ya no se adapta al ritmo de la producción moderna. Por lo tanto, es fundamental establecer e implementar rigurosamente un sistema de mantenimiento diario estandarizado y con procedimientos. El método de mantenimiento de cinco pasos propuesto en este documento traduce principios complejos de ingeniería de mantenimiento en procedimientos claros y ejecutables a diario para los operadores de primera línea. Su objetivo es garantizar la fiabilidad de los equipos desde el origen y minimizar los costes totales del ciclo de vida.

2. Cinco pasos fundamentales para el mantenimiento diario de las máquinas bloqueras

2.1 Paso uno: Limpieza integral e inspección detallada

La limpieza es fundamental para el mantenimiento. Su objetivo no es solo conservar la apariencia del equipo, sino también identificar rápidamente posibles problemas.

Tareas de limpieza: Tras la finalización de la producción diaria, se deben utilizar herramientas especializadas para eliminar los residuos de hormigón, el polvo acumulado y las manchas de aceite del molde, la mesa vibratoria, el alimentador de palés y las cintas transportadoras. Los residuos aceleran la corrosión del equipo y afectan la eficacia de la vibración y la precisión dimensional.

Tareas de inspección: Durante el proceso de limpieza, se debe realizar simultáneamente una inspección del equipo que consiste en observar, escuchar, preguntar y verificar. Concéntrese en observar si el molde presenta grietas o deformaciones, si los pernos presentan aflojamiento visible, si las tuberías y juntas hidráulicas presentan fugas, y si los cables y alambres están dañados o desgastados. Este paso constituye la primera línea de defensa para la detección de fallas.

2.2 Paso dos: Mantenimiento sistemático de la lubricación

Las estadísticas indican que más del 50% de las fallas mecánicas se deben a una lubricación deficiente. El propósito de la lubricación es formar una película de aceite estable entre los pares de fricción para reducir el desgaste, disipar el calor y prevenir la oxidación.

Puntos Clave de Implementación: Es fundamental seguir estrictamente la tabla de lubricación proporcionada por el fabricante del equipo, siguiendo los principios de "punto específico, tipo específico, cantidad específica, momento específico y personal específico". Esto significa aplicar el tipo de lubricante/aceite/grasa especificado, en la cantidad especificada, en los puntos de lubricación especificados, dentro de los ciclos de tiempo especificados y por el personal designado. Los puntos de lubricación comunes incluyen rodamientos, guías, cadenas, engranajes, etc.

2.3 Paso tres: Ajuste y apriete de piezas críticas

Las máquinas para fabricar bloques funcionan bajo vibraciones continuas de alta frecuencia, lo que es extremadamente propenso a provocar el aflojamiento de los conectores y el desplazamiento de los componentes de transmisión.

Tareas de apriete: Regularmente (por ejemplo, semanal o quincenalmente), se deben utilizar herramientas como llaves dinamométricas para inspeccionar y apretar exhaustivamente los pernos de conexión en partes críticas como el bastidor, el molde y los motores de vibración, evitando daños a los componentes o incidentes de seguridad causados por aflojamiento.

Tareas de ajuste: Compruebe la tensión de las correas o cadenas de transmisión. Una tensión excesiva aumenta la carga, mientras que una holgura excesiva provoca deslizamiento y pérdida de precisión. Simultáneamente, compruebe la precisión de posicionamiento de actuadores como el alimentador de palés y el apilador, realizando los ajustes necesarios para garantizar un movimiento suave y preciso.

2.4 Paso cuatro: Monitoreo del sistema hidráulico y eléctrico

Los sistemas hidráulico y eléctrico son el "sistema circulatorio" y el "sistema nervioso" de la máquina para fabricar bloques, respectivamente, y su estabilidad es crucial.

Sistema hidráulico: Verifique diariamente que el nivel de aceite hidráulico se encuentre dentro del rango marcado, observe si el color del aceite es claro y transparente, y tome muestras y analice periódicamente la viscosidad y la contaminación. Preste atención a ruidos anormales provenientes de la estación de bombeo y revise los cilindros, las válvulas y las tuberías para detectar fugas.

Sistema eléctrico: Mantenga el interior del armario de control eléctrico limpio, seco y bien ventilado. Inspeccione periódicamente los contactores y relés principales para detectar quemaduras y asegúrese de que los terminales del cableado estén bien apretados para evitar cortocircuitos o sobrecargas debido a conexiones defectuosas.

2.5 Paso cinco: Registro estandarizado y gestión sistemática

Los registros de mantenimiento son clave para la transición de la "gestión basada en la experiencia" a la "gestión científica".

Establecer registros de mantenimiento: Crear un archivo de salud independiente para cada equipo, detallando la limpieza diaria, la lubricación, la inspección, el apriete y cualquier condición anormal. El contenido del registro debe incluir la hora, el operador, los problemas detectados y las medidas adoptadas.

Toma de decisiones basada en datos: al analizar los datos de registros de mantenimiento, se pueden resumir los patrones de desgaste del equipo y predecir los ciclos de reemplazo de piezas desgastables, lo que permite un mantenimiento predictivo más prospectivo y brinda respaldo de datos para planificar revisiones importantes.

3. Análisis de beneficios del método de mantenimiento de cinco pasos para prolongar la vida útil del equipo

La implementación del método de mantenimiento de cinco pasos mencionado anteriormente puede extender significativamente la vida útil del equipo en múltiples dimensiones:

Reducir la tasa de fallas: a través del mantenimiento preventivo, se eliminan fallas potenciales en sus primeras etapas, reduciendo en gran medida el tiempo de inactividad no planificado.

Retraso en la degradación del rendimiento: la limpieza, la lubricación y el ajuste continuos controlan eficazmente las tasas de desgaste, corrosión y envejecimiento, lo que permite que el equipo mantenga más del 90 % de su condición de máquina nueva durante períodos prolongados.

Mejorar la eficiencia general: una mayor estabilidad del equipo conduce directamente a mejoras en la eficiencia de la producción y en las tasas de calificación del producto.

Controlar los costos del ciclo de vida: Si bien el mantenimiento diario requiere inversión en mano de obra y costos de materiales, en comparación con los altos gastos de reparaciones mayores y pérdidas por tiempo de inactividad, su retorno de la inversión es extremadamente alto, lo que reduce efectivamente el costo total del ciclo de vida del equipo.

4. Conclusión

En resumen, el funcionamiento estable a largo plazo de una máquina bloquera no es accidental, sino que se deriva de una gestión rigurosa y científica del mantenimiento diario. Los cinco pasos descritos en este documento —"Limpieza e inspección, Mantenimiento de la lubricación, Apriete y ajuste, Monitoreo del sistema, Registro y gestión"— constituyen un sistema completo de mantenimiento de equipos en circuito cerrado. Este sistema enfatiza el mantenimiento físico del estado del hardware del equipo y también abarca el concepto de gestión basada en datos. Si las empresas logran implementarlo como un sistema obligatorio y fortalecer la capacitación de los operadores y el personal de mantenimiento, sin duda maximizarán el potencial del equipo, prolongarán significativamente su vida útil y, por lo tanto, asegurarán una ventaja competitiva sostenida en la feroz competencia del mercado.

TEL: 0086-585-2296 3811 WEB: www.yixinblockmachine.cn