Fabricant professionnel de machines de fabrication de blocs personnalisés - Yixin Machinery.

Maintenance quotidienne des machines à fabriquer des blocs : 5 étapes pour prolonger la durée de vie de l’équipement

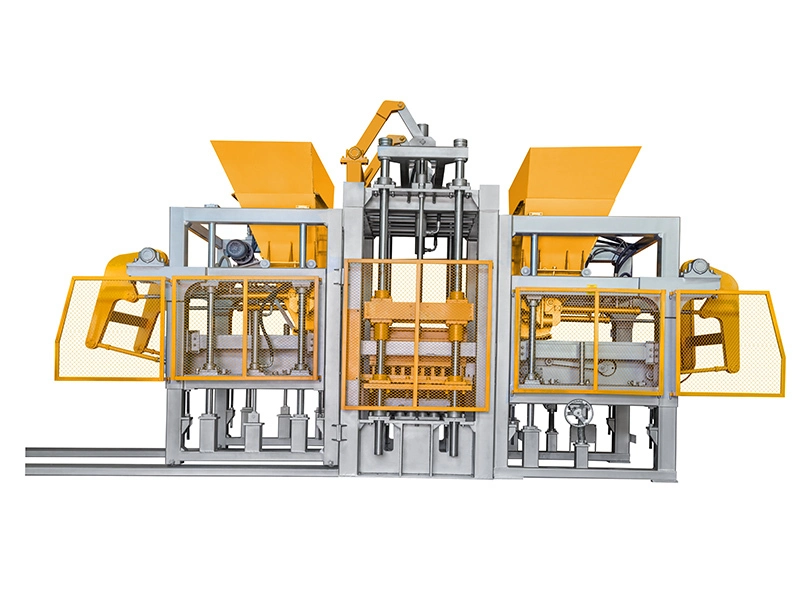

Résumé : Élément essentiel de la production moderne de matériaux de construction, les machines à fabriquer des blocs ont un impact direct sur la qualité des produits, les coûts de production et la rentabilité des entreprises. Cet article vise à explorer comment des stratégies de maintenance quotidienne systématiques et standardisées peuvent prolonger efficacement la durée de vie de ces machines. S'appuyant sur la théorie de la gestion des équipements et la pratique de l'ingénierie, il propose et analyse cinq étapes clés de maintenance : « Nettoyage et inspection, lubrification, serrage et réglage, surveillance du système, et enregistrement et gestion ». L'analyse du contenu et des fondements théoriques de ces cinq étapes démontre leur rôle crucial dans la prévention des pannes, la réduction de l'usure et l'amélioration de l'efficacité globale. Il offre ainsi aux entreprises une solution pratique et efficace pour réduire leurs coûts, améliorer leur efficacité et assurer leur développement durable.

Mots-clés : Machine à fabriquer des blocs ; Entretien quotidien ; Durée de vie de l’équipement ; Maintenance préventive ; Cinq étapes

1. Introduction

Avec le développement rapide de l'industrialisation du secteur de la construction en Chine, les blocs de construction sont largement utilisés en raison de leurs avantages environnementaux et de leur efficacité énergétique. La machine à fabriquer les blocs, élément clé de la chaîne de production, engendre des coûts d'acquisition et de maintenance élevés. En pratique, de nombreuses entreprises privilégient l'utilisation à la maintenance, ce qui prolonge les périodes de fonctionnement sous-optimal des équipements. Il en résulte des arrêts imprévus fréquents, une durée de vie utile bien inférieure à la durée de vie prévue, et une réduction significative de l'efficacité et de la rentabilité de la production.

La réduction de la durée de vie des équipements est principalement due à l'usure progressive, à la corrosion, au desserrage et au vieillissement – des processus sur lesquels il est possible d'intervenir activement et de les ralentir grâce à une maintenance quotidienne rigoureuse. Le modèle traditionnel de maintenance réactive, basé sur la réparation en cas de panne, n'est plus adapté au rythme de la production moderne. Par conséquent, la mise en place et l'application stricte d'un système de maintenance quotidienne standardisé et procéduralisé sont primordiales. La méthode de maintenance en cinq étapes proposée dans cet article traduit les principes complexes de l'ingénierie de la maintenance en procédures claires et applicables au quotidien par les opérateurs. Son objectif est de garantir la fiabilité des équipements dès leur conception et de minimiser les coûts totaux du cycle de vie.

2. Cinq étapes essentielles pour l'entretien quotidien des machines à fabriquer des blocs

2.1 Première étape : Nettoyage complet et inspection détaillée

Le nettoyage est la base de la maintenance. Son but n'est pas seulement de préserver l'apparence du matériel, mais aussi de détecter rapidement les problèmes potentiels.

Tâches de nettoyage : Après chaque cycle de production, des outils spécifiques doivent être utilisés pour éliminer les résidus de béton, la poussière accumulée et les taches d’huile du moule, de la table vibrante, du chargeur de palettes et des convoyeurs. Les résidus accélèrent la corrosion des équipements et affectent l’efficacité des vibrations ainsi que la précision dimensionnelle.

Tâches d'inspection : Pendant le nettoyage, une inspection visuelle, auditive et critique de l'équipement doit être effectuée simultanément. Il convient de vérifier si le moule présente des fissures ou des déformations, si les boulons sont visiblement desserrés, si les canalisations et les joints hydrauliques présentent des fuites, et si les fils et les câbles sont endommagés ou vétustes. Cette étape constitue la première ligne de défense pour la détection des défauts.

2.2 Deuxième étape : Maintenance systématique de la lubrification

Les statistiques montrent que plus de 50 % des pannes mécaniques sont dues à une lubrification insuffisante. La lubrification a pour but de former un film d'huile stable entre les surfaces en contact afin de réduire l'usure, de dissiper la chaleur et de prévenir la corrosion.

Points clés de mise en œuvre : Il est essentiel de suivre scrupuleusement le tableau de lubrification fourni par le fabricant de l’équipement, en respectant les principes suivants : « point de lubrification, type de lubrifiant, quantité, fréquence et personnel désignés ». Cela implique d’appliquer le type de lubrifiant/huile/graisse spécifié, en quantité spécifiée, aux points de lubrification spécifiés, selon les cycles de temps spécifiés et par le personnel désigné. Les points de lubrification courants comprennent les roulements, les rails de guidage, les chaînes, les engrenages, etc.

2.3 Troisième étape : Serrage et réglage des pièces critiques

Les machines à fabriquer des blocs fonctionnent sous des vibrations continues à haute fréquence, ce qui est extrêmement susceptible d'entraîner le desserrage des connecteurs et le déplacement des composants de transmission.

Tâches de serrage : Régulièrement (par exemple, chaque semaine ou toutes les deux semaines), des outils comme des clés dynamométriques doivent être utilisés pour inspecter et resserrer minutieusement les boulons de connexion des pièces critiques telles que le châssis, le moule et les moteurs de vibration, afin d’éviter les dommages aux composants ou les incidents de sécurité causés par un desserrage.

Tâches de réglage : Vérifiez la tension des courroies ou chaînes de transmission. Une tension excessive augmente la charge, tandis qu’une tension excessive entraîne un glissement et une perte de précision. Vérifiez simultanément la précision de positionnement des actionneurs tels que l’alimentateur de palettes et l’empileur, et effectuez les réglages nécessaires pour garantir un mouvement fluide et précis.

2.4 Quatrième étape : Surveillance des systèmes hydrauliques et électriques

Les systèmes hydraulique et électrique constituent respectivement le « système circulatoire » et le « système nerveux » de la machine à fabriquer les blocs, et leur stabilité est cruciale.

Système hydraulique : Vérifiez quotidiennement que le niveau d’huile hydraulique se situe dans la plage indiquée, que l’huile est claire et transparente, et effectuez régulièrement des prélèvements pour analyse de la viscosité et de la présence de contaminants. Surveillez tout bruit anormal provenant de la station de pompage et vérifiez l’étanchéité des vérins, des vannes et des canalisations.

Système électrique : Maintenez l’intérieur de l’armoire électrique propre, sec et bien ventilé. Inspectez régulièrement les contacteurs et relais principaux afin de détecter toute brûlure des contacts et assurez-vous que les bornes de câblage sont bien serrées pour éviter les courts-circuits ou les surcharges dus à de mauvais contacts.

2.5 Cinquième étape : Enregistrement standardisé et gestion systématique

Les registres de maintenance sont essentiels pour passer d'une « gestion basée sur l'expérience » à une « gestion scientifique ».

Établir des registres de maintenance : Créer un « dossier de maintenance » indépendant pour chaque équipement, détaillant le nettoyage quotidien, la lubrification, l’inspection, le serrage et toute anomalie. Le contenu de ce dossier doit inclure l’heure, l’opérateur, les problèmes constatés et les actions entreprises.

Prise de décision fondée sur les données : L’analyse des données des dossiers de maintenance permet de résumer les schémas d’usure des équipements, de prévoir les cycles de remplacement des pièces d’usure, de mettre en œuvre une maintenance prédictive plus prospective et de fournir des données pour la planification des révisions majeures.

3. Analyse des avantages de la méthode de maintenance en cinq étapes pour prolonger la durée de vie des équipements

La mise en œuvre de la méthode de maintenance en cinq étapes susmentionnée peut prolonger considérablement la durée de vie des équipements selon de multiples dimensions :

Réduction du taux de défaillance : grâce à la maintenance préventive, les défauts potentiels sont éliminés dès leur apparition, réduisant considérablement les temps d’arrêt imprévus.

Retarder la dégradation des performances : Le nettoyage, la lubrification et le réglage continus permettent de contrôler efficacement les taux d'usure, de corrosion et de vieillissement, permettant ainsi à l'équipement de conserver plus de 90 % de ses performances d'origine pendant de longues périodes.

Amélioration de l'efficacité globale : Une stabilité accrue des équipements entraîne directement des améliorations de l'efficacité de la production et des taux de qualification des produits.

Maîtriser les coûts du cycle de vie : Bien que la maintenance quotidienne nécessite des investissements en main-d'œuvre et en matériel, comparée aux dépenses élevées des réparations majeures et aux pertes dues aux temps d'arrêt, son retour sur investissement est extrêmement élevé, réduisant ainsi efficacement le coût total du cycle de vie de l'équipement.

4. Conclusion

En résumé, le fonctionnement stable et durable d'une machine à fabriquer des blocs n'est pas le fruit du hasard, mais résulte d'une gestion rigoureuse et scientifique de sa maintenance quotidienne. Les cinq étapes décrites dans cet article – « Nettoyage et inspection, lubrification, serrage et réglage, surveillance du système, enregistrement et gestion » – constituent un système complet de maintenance en boucle fermée. Ce système met l'accent sur la maintenance physique des équipements et intègre également le concept de gestion basée sur les données. Si les entreprises peuvent l'appliquer comme système obligatoire et renforcer la formation des opérateurs et du personnel de maintenance, elles optimiseront sans aucun doute le potentiel des équipements, prolongeront considérablement leur durée de vie et s'assureront ainsi un avantage concurrentiel durable sur un marché très concurrentiel.

TÉL. : 0086-585-2296 3811 SITE WEB : www.yixinblockmachine.cn